| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |

由小野太郎创办的Washi Beam以纺织机的绕线轴起家,并凭借独创的区域锻压技术成为行业的龙头老大。进而在1984年迎来一个转折点,成功获得德国BBS锻造轮圈系列的代工业务,宣告向汽车用锻造轮圈转型。

Washi Beam作为BBS品牌唯一一个锻造加工中心、日本BBS金字商标持有者,日本BBS是世界上顶尖的锻造轮圈制造厂之一,为何BBS轮圈被誉为世界顶级锻造轮圈,为何日本BBS深得F1赛车的信赖,在BBS经典的“Y”形轮辐之下,蕴含了日本BBS怎样的生产技术?在日本BBS亚太区营业顾问杨狄邦先生的安排下,笔者深入日本BBS轮圈制造的腹地,为大家解密日本BBS轮圈的那些事。

图:由于高冈工厂是Washi Beam的发源地,厂区内的不少建筑都有一定的年份,保留了Washi Beam成长的印记。

图:Washi Mayer副社长谷川章先生(左3)、日本BBS亚太营业顾问杨狄邦先生以及鸭岛、荒井、岩佐几位“导游”与笔者合影。

图:感谢日本BBS亚太区营业顾问杨狄邦先生的精心安排。

日本BBS工厂简介

日本BBS锻造轮圈的工厂,亦就是Washi Beam的厂房,位于日本本州岛中西部沿海的一个小型城镇,富山县高冈市。小野集团之所以选择在高冈市开设工厂,是因为高冈市邻近日本著名的铝合金冶炼中心,地理上的接近令Washi Beam与原材料供应方的合作更为紧密,轮圈以及其他工业用转轴的铝合金原材料的取得非常方便,供应方能够向Washi Beam提供后者所需标号的铝材。

由于人口密度较低,当地没有太大的土地压力,Washi Beam的厂房几经扩张,主要由6至8所平房建筑组成,厂房区域内亦可以见到被精心修葺过的植物,完全不像想象中的重工业厂房,反而更像现在国内兴起的创意产业园区。只有往返于高冈工厂与负责涂装的小矢工厂之间的Washi Beam卡车在大院内繁忙地穿梭,以及机械加工厂房的Washi Mayer以及BBS标志,提醒着我们,这就是日本BBS品牌轮圈的诞生地。

图:虽然厂房形象欠缺现代化的感觉,但厂房内的设备却是世界顶尖的先进。

图:进入办公楼,陈列区摆放了日本BBS的产品,包括F1赛车用的锻造镁合金轮圈、为车厂OE的铝合金轮圈以及改装用的经典“Y”爪轮圈。

图:厂区随处可见这种可舒缓压力的园艺角,为厂房注入了生气。

1、锻造技术

首先必须再次重提轮圈成型的两种主要工艺,铸造与锻造,以及精加工的数控加工中心。铸造(Cast)是将原材料加热至流质的熔融状态,注入模具中,冷却后成形;锻造(Forge)则是对材料加热至少量软化,然后用锻压机将毛坯压向模具,挤压成形;数控加工则是将整块的材料进行切割、刨削、研磨等的加工。铸造过程由于金属要熔化成流质,在冷却为固体时分子结构重新成形,会受到在加热过程中溶解的气体、水蒸气等的影响,令分子结构形成块状,强度较低,但生产较为容易。

而锻造则是在不破坏分子结构的前提下,加热令分子间作用力减少易于“变形”,因此即使改变形状,微观分子结构仍然保持紧密,同时分子束可跟随锻压模具“流动”,力学性能高,生产成本比铸造高出许多;数控加工以直接切割的方式,刀具会破坏掉原有的微观分子流向,在复杂的受力环境下显得较脆,因为需要进行大量切削以及浪费原材料,生产成本亦较高。

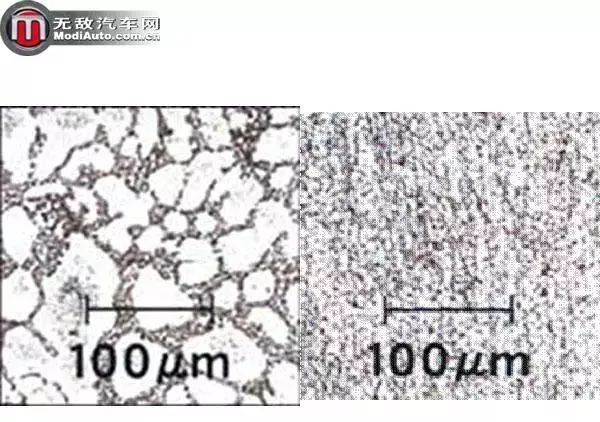

图:左下方的是锻造轮圈截面,右上方是铸造轮圈截面,从照片已经可以看到两种制造方法,其金属组织的区别,铸造的金属颗粒块较大,锻造轮圈则基本上看不出金属颗粒。

图:左图是铸造的微观结构,右图是BBS锻造的微观结构。分子颗粒越细,材料韧性越高,抗冲击的强度也越好。

图:日本BBS的研发中心,负责轮圈的设计,制定生产流程,以及轮圈成品的测试。

2、锻造技术

日本BBS则始终坚持只使用锻压技术来制造每一颗轮圈,数控加工只占据极少的分量,如切除轮辐之间的多余材料、钻螺丝孔以及轮圈边缘抛光等不涉及轮圈力学结构的步骤。而随着铝合金加工技术的发展,如今有不少的轮圈厂研发出可以实现将材料在熔化与固体之间的状态进行成形,或者将轮圈进行初次锻压之后,进行热压或者数控加工相结合的方式,来生产轻量化轮圈。

虽然新型的加工技术能够提高生产效率降低生产成本,但由于它们都无法制作出性能完美的轮圈,日本BBS依然坚持采用成本高昂而且难度大的三次锻压的锻造工艺,按照自己的经营哲学,生产每一颗轮圈。正正是这样的执着,才使得Washi Beam能够将BBS品牌升华,晋升为顶级车厂以及顶级赛车领域的合作伙伴。

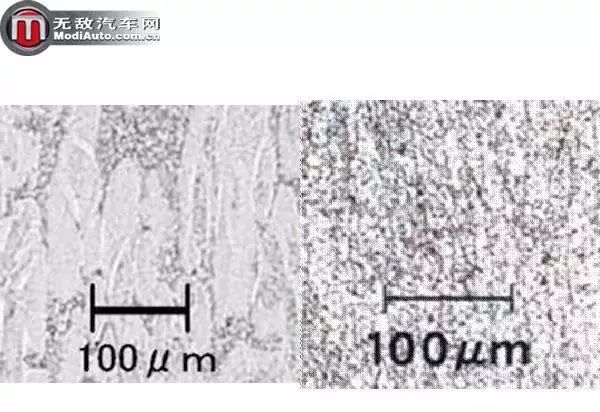

图:左图是他厂锻造轮圈微观结构,右图是BBS锻造轮圈微观结构,日本BBS的锻造轮圈分子分布更均匀。

图:每一款轮圈的设计都要经过仿真模拟受力分析,成品被制造出来也都要经受多个测试,才能够进入量产的阶段。

图:这个是等频率径向负荷测试仪,模拟轮圈真实行驶的测试,可以看到轮辐在负荷的作用下会有小幅度的震动哦。

图:滚动疲劳测试,日本BBS的要求是要进行50万公里的测试,也就是说比一辆汽车的报废里数还要多。

1、带你看轮圈生产过程

日本BBS用以制作锻造轮圈的机器,主要有3千吨、5千吨、7千吨、8千吨以及9千吨的锻压机,根据不同轮圈的设计锻造压力选择不同“吨位”的锻压机。BBS锻造轮圈采用多重锻压工艺。制作一颗轮圈,要先从圆柱形的毛坯铝材,经过第一次锻压成饼状;二次锻压与三次锻压是由同一台锻压机完成的,将饼状的初锻品进一步锻压出轮辐、轮沿等细节。当然在轮圈被锻压之前,要先将材料加热到一个特定的温度,让材料软化至一定程度,既有比常温更高的延展性,同时也不会破坏分子之间的分子作用力,以确保力学性能。Washi Mayer在这方面拥有非常丰富的技术与经验。

图:Washi Mayer的锻造生产车间全景,摆满了日本BBS的轮圈。

图:与锻造设备配套的加热炉,让工件达到锻造所需的温度。

图:压力达到9千吨的锻压机。

2、带你看轮圈生产过程

三次锻压分别使用不同的模具,那么为什么要进行三次锻压,而不能一次成形呢?举一个例子:好比做拉面,我们要先将一块面团拉成一根“棍”,然后再将“棍”经过反复的延展,才能够做成一份拉面。

假如我们用一台足够大的机器,将面团直接一次性从“团”拉成“丝”,因为面团本身的延展性有限,是不可能做到的。而铝合金的延展性比面团更差,因此如果一次性压出整颗轮圈,铝合金材料很难到达曲度较大的位置,会造成锻造成形的变形,甚至因为过度拉扯材料而产生撕裂。一次锻造不可能锻压出一颗轮圈,不少轮圈制造厂会在一次粗锻之后,就将“饼”送入加工中心,直接切割出轮圈。

而日本BBS则选择了二次锻制,将“饼”继续锻压,将金属压入第二次锻压的模具之内,令金属的内部组织流线得以不被加工刀具切削而破坏。锻压机缓缓向轮圈胚体加压,轮圈与模具之间因为摩擦而发出“咯咯”的声音。经过第二次锻压与第三次锻压,轮圈的轮辐已经直接成型,不需要任何的大幅度切削加工,令轮圈的微观金属结构得以保全,Washi Beam将近40年的锻压技术保证能够以锻造的方式实现BBS轮辐纤细造型。要指出的是,因为锻压机的压力是沿着轮圈轴向的方向,无法拉伸出轮圈的轮框,因此轮框要交到下一个工序来完成。

图:Washi Beam工程部根据轮圈设计的需求,向铝合金生产厂定制规定标号的铝合金材料,切割成圆筒形之后,就可以开始锻压了。

图:右方的是一次锻压后的模样,左图是二次、三次锻压之后的模样,可见经过三次锻压之后,轮圈已经基本成型了,眼尖的读者可以马上辨认出这是哪款车的配套轮圈了吧。

图:轮圈在锻造过程中,为了避免轮圈与模具因为巨大的压力而粘连在一起,而需要在模具与工件之间涂上离型剂与润滑剂,因此左方亮黑色的半成品,虽然很接近成品的颜色,但实际上是离型剂与润滑剂的颜色,洗掉之后会露出铝合金原色(图右)。

3、带你看轮圈生产过程

图:在计算机的控制下的锻压过程。

图:看似锻压的过程中,要考虑到铝合金是否会撕裂或不能完全填充模具,因此模具的设计非常关键,这也被日本BBS的工程师视为最高机密。

4、带你看轮圈生产过程

轮框是用滚压的方式拉出来的,原理就好像陶艺工艺店玩陶艺:将轮圈固定在一个自转设备上,滚刀压紧轮框位置,当自转设备启动,液压滚子用极高的压力将轮圈外沿压紧,就像用擀面杖做饺子皮那样,将轮框通过挤压的方式拉伸出来。从成型的过程来看,也算是一种锻造工艺,并且是最能够保持金属原始特性的冷锻。

不少的锻造轮圈厂会为了提高效率以及节省成本,将轮圈进行加热,令轮圈软化,延展性更好之后开始进行滚压。但日本BBS的工程师们则认为轮圈软化之后分子结构会因此而变得较为松散,而轮框作为承载轮胎的主体,其强度不能有一丝妥协。因此日本BBS依然坚持采用低温(接近常温)滚压的方式,让铝合金微结构在不遭受任何破坏的情况下加工出轮框。

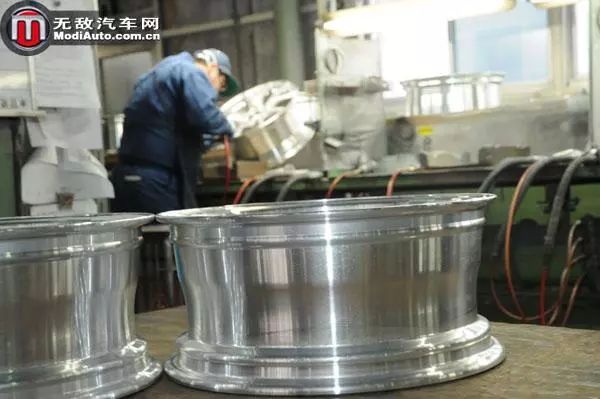

首先要将上一步锻压过程中,轮沿部分的多余材料切除,然后就可以放入滚压机了。伴随着机器的轰鸣,套在模具上的轮圈,随着滚子的徐徐进给,轮框逐渐地一边变薄一边变高。在加工机器里被自动机械臂抬出来之后,可以看到轮圈大概成型了,接下是轮圈成型的最后几个步骤,就是将轮圈放入机械加工中心进行精加工以及热处理等。

图:左方的就是滚压用的模具,将工件套上模具上方,滚子就会根据模具的形状将轮框碾压出来。

图:机械臂一边将滚压完成的轮圈取出(机械臂右方),一边将将要滚压的轮圈(图片左方)放入滚压机。

图:等待加工的轮圈与加工完毕的轮圈,在滚压工序完成之后,就要开始对轮圈进行热处理以及机械切割了。

图:方程式赛车用的顶级镁合金锻造轮圈,并不会因为是赛车轮圈,就“高轮一等”有一套专用的生产流程,它们与其他轮圈共享生产设备以及制造过程,共线生产。

5、带你看轮圈生产过程

所有的基本成型步骤桀纣之后,接下来要将轮圈送到下一个流程,热处理。日本BBS的工程师并没有透露热处理的种类,但从热处理设备以及轮圈制作过程的需求来推断,应该是退火工艺。退火工艺要将工件加热到某个温度,然后缓慢冷却。它能够令轮圈消除锻造以及切割时产生的残余内应力防止轮圈变形,以及改善金属组织结构提高轮圈的延展性和韧性等,令轮圈更加耐用。

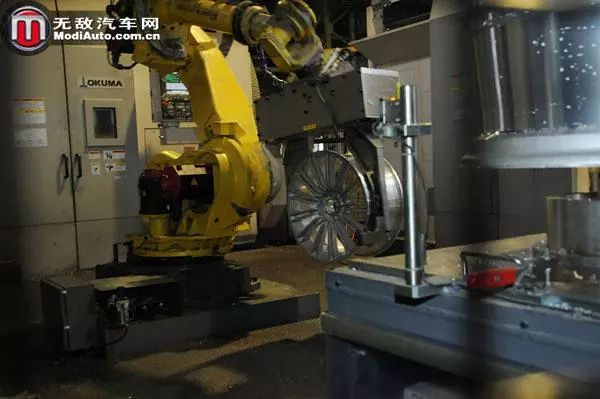

退火之后,轮圈将被运送到高度自动化的机械加工中心。基本上是以机械人进行操作,机械加工中心负责完成锻造工艺无法实现的步骤,例如把轮辐之间的多余的铝材切除,以及精加工出螺丝孔、中心孔以及轮圈法兰位置的偷空部位等。机械加工之后,专门的技工对刀具切割而产生的毛边进行打磨,之后轮圈就算基本成型了。

之后还有非常关键的一步,对轮圈进行喷丸强化,以提高零件机械强度以及耐磨性、抗疲劳和耐腐蚀性,以及进一步消除锻造轮圈的残留应力。经过喷丸之后,轮圈本体就算完成了(部分需要抛光的款式,则需要再次“回炉”机械抛光),运送到小矢工场完成涂装之后,便可回到成品质检科,检查没有问题之后就可以装箱入仓了。

图:对轮圈进行退火处理的炉子。

图:退火处理完之后,就别送入数控加工中心进行机械加工。

6、带你看轮圈生产过程

图:机械加工完毕的轮圈,将会被送到人手检验以及最终修正的工序。

图:人工检查的步骤主要是将机械加工的残余毛边清除掉。

7、带你看轮圈生产过程

图:喷丸处理之后,轮圈呈现出哑光色泽,这是由于铁微粒以极高的速度对轮圈表面进行喷射,改变了轮圈表面的形态,变得粗糙就像砂纸一样。

图:如IS-F的OE轮圈,需要进行特殊的机械抛光处理,就需要另行处理,而其他没有特殊效果的轮圈,就会运送到小矢工场进行涂装。

图:对涂装效果进行确认,就可以作为成品出货了。

8、带你看轮圈生产过程

图:涂装的颜色也有检验的标准。

图:BBS仓库,轮圈数量那叫一个可观。

图:BBS轮圈的配件,例如有McGard代工的轮圈螺丝。

结 语

为节约您的流量,建议在WIFI下观看。

真金不怕红炉火,真锻不怕摄影机。一长串紧密合作的顶级汽车制造商以及在各个赛场上取得辉煌的战绩背后,是日本BBS对产品品质以及品质坚持不懈的追求。业精于勤,看似简单的锻造轮圈,积淀了Washi Beam工程师们超过40年的铝合金加工技术。

Washi Beam对于日本BBS品牌的经营并没有固步自封,挑战使用更高硬度的铝合金来制造锻造轮圈,成功开发出新型的以航空等级铝材锻造而成的Dura系列。此外由于经营出色,Washi Beam有能力将德国BBS出售的赛车部门整体收购至囊中,从以往为BBS赛车部门代工轮圈的角色,升格为直接经营BBS参与的所有赛事的操手。

声明:本文版权归原作者所有且仅代表原作者观点。凡注明来源为“火星电竞官网游戏推荐知乎 ”的文章,版权均属火星电竞官网游戏推荐知乎 所有,未经授权不得转载。如需转载,必须与火星电竞官网游戏推荐知乎 (电话:18925937278)联系授权事宜,转载必须注明稿件来源:火星电竞官网游戏推荐知乎 。火星电竞官网游戏推荐知乎 保留对任何侵权行为和有悖本文原意的引用行为进行追究的权利。

| 电话 | 暂无! | 手机 | 暂无! |

|---|---|---|---|

| 联系人 | 暂无! | 地址 | 暂无! |

| 电话 | 暂无! |

|---|---|

| 手机 | 暂无! |

| 联系人 | 暂无! |

| 地址 | 暂无! |